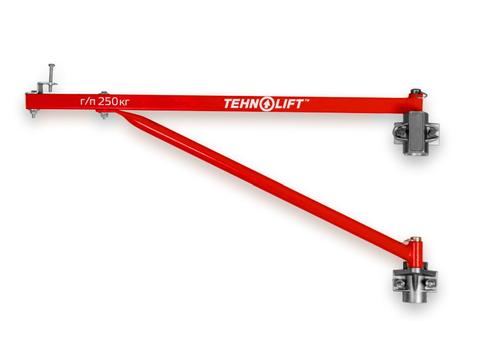

Корзина

Добавьте товарЦепные системы

Цепь крепежная

от 3 166 ₽ Цепь крепежная - купить в СПб для крепления грузов. Технические характеристики, описание, фото и цены. ЦГО - российский производитель грузоподъемного оборудования. Доставка в любой регион России.Цепные системы

- Назначение

- Используются в составе систем крепления груза совместно с талрепами для цепей тип KKIR и крепежными цепями. Создают прочное и надежное соединение между грузом и опорной поверхностью. Необходимое натяжение в цепи для фиксации груза создается с помощью талрепа. Активно используются для крепления особо тяжелых грузов и техники при автомобильных и морских перевозках.

- Описание

- Цепные системы для крепления груза изготавливаются из высококачественных импортных комплектующих (класс стали 8) и полностью соответствуют требованиям европейских стандартов EN 818-2 «Цепи стальные нормальной точности для стропальных цепей класса 8» и EN 12195-3 «Устройства крепления груза на автомобилях».

Что такое цепные системы?

Комплексное устройство, представляющее собой цепную систему, включает в себя цепную ветвь с уникальными концевыми элементами - цепными крюками с обеих сторон, а также цепной талреп, где храповый механизм расположен внутри. Цепной талреп имеет укорачивающие крюки, которые обеспечивают надежную фиксацию цепи.

Что такое талреп цепной?

Механизм талреп цепной применяется для создания усилия натяжения в различных конструкциях, таких как например, фиксирующих груз устройствах или такелажных схемах. Его преимущество заключается в том, что он содержит цепные отрезки, на которых закрепляется. Натяжение талрепов храпового типа достигается за счет маятникового движения рычага, который приводит в действие храповый механизм, содержащийся в корпусе талрепа.

Что такое крепёжная цепь?

Крепежная цепь не предназначена для подъема или перемещения изделий, но служит для страховки грузов во время транспортировки. Она оснащена двумя крюками на каждом конце цепи в базовой комплектации. Для максимального затягивания груза, крепежные цепи используются вместе с цепными талрепами.

От чего зависит выбор крепежной цепи?

Определение количества, рабочей нагрузки и длины крепежной цепи зависит от массы груза, габаритных размеров и формы груза, а также количества точек крепления. Эти факторы являются определяющими при выборе необходимых параметров.

Как выбрать талреп для натяжения цепи?

При выборе устройства важнейшим параметром является его максимальная эксплуатационная нагрузка. Для фиксации различных агрегатов и грузов в вертикальном положении необходимо выбирать изделия с приличным запасом в 600 – 900%.

Какие методы испытаний проходит цепной талреп?

Для проверки талрепов необходимо использовать универсальный измерительный инструмент, шаблоны и калибры. Материал деталей должен соответствовать сертификатам или данным лабораторного анализа. Тест на растяжение талрепов проводится с двойной допустимой нагрузкой и временем выдержки не менее 5 минут. Перед и после тестирования талрепы должны пройти осмотр и проверку на легкость вращения резьбового соединения. Головные образцы талрепов должны выдержать четырехкратную допустимую нагрузку без разрушения, при этом удлинение деталей не является разрушением. Качество сварных швов проверяется в соответствии с ГОСТ 3242-69.

По ГОСТ 3002-70 проверяют качество покрытий талрепов. Предприятие-изготовитель должно проводить испытание образцов материала кованых деталей талрепов в соответствии с ГОСТ 8479-70 (IV группа). В случае серийного производства допустимо использовать испытания по ГОСТ 8479-70 (II группа).

Какие методы испытаний проходит цепь крепёжная ?

Для определения разрушающей нагрузки цепи, завод-изготовитель проводит ее испытание. Осмотр цепей, чтобы определить наличие трещин и степень износа, также должен проводиться периодически, не реже одного раза в год. Натяжение цепи регулируется с помощью натяжного устройства, а угол охвата изменяется при помощи роликов. Испытания цепи необходимо проводить не чаще одного раза в год, а испытательная нагрузка не должна превышать номинальное натяжение ветви цепи в эксплуатации более чем в 1,5 раза.

Какие гарантийные обязательства на талреп цепной?

Срок гарантии составляет 12 месяцев с момента продажи конечному потребителю, при этом он не может превышать 30 месяцев со дня изготовления. Гарантия не распространяется на повреждения, произошедшие в результате естественного износа, неправильного ухода, неправильного использования или небрежного обращения, а также на повреждения, возникшие в результате несанкционированного вмешательства в устройство изделия людьми, не имеющими специального разрешения на проведение ремонта. Техническая экспертиза проводится в течение 10 рабочих дней для определения причин отказа и/или характера повреждений изделия. Решение о замене или ремонте изделия принимается на основании результатов экспертизы. При этом изделие принимается на экспертизу только при наличии паспорта с отметкой о дате продажи и штампом организации-продавца. Срок консервации составляет 3 года.

Какие условия гарантии крепёжной цепи ?

Цепь может быть использована не более 18 месяцев с момента отгрузки потребителю, при условии, что гарантийный срок эксплуатации составляет 12 месяцев с даты ввода в эксплуатацию.

Какие условия хранения цепного талрепа ?

Чтобы сохранить талреп в хорошем состоянии, необходимо провести следующие действия: тщательно вычистить, высушить и смазать индустриальным маслом после его эксплуатации. Также следует хранить талреп в сухом помещении и защищать его от воздействия агрессивных химических средств.

Какие нормы браковки крепежной цепи ?

Для контроля качества цепей установлены определенные нормы браковки, которые включают следующие пункты: отсутствие бирки, обнаружение продольных и поперечных трещин, наличие волосовин, заметный износ звеньев на 10% и более от номера цепи и калибр цепи - диаметр прутка, из которого она изготовлена. Также проверяются деформации звеньев, такие как сбоины, вмятины и изгибы, а также усталость металла, выраженная в сколах в виде чешуек. Коэффициент запаса прочности должен быть не менее 5. Кроме того, удлинение звена на 3% от первоначального размера также является критерием качества.

Как маркируется цепной талреп ?

При маркировке талрепа указывают цифру, обозначающую его допустимую нагрузку, тип (ОШ – с открытой штампованной муфтой, ОС – с открытой сварной муфтой, ЗС – с закрытой сварной муфтой) и вариант исполнения (ВВ – вилка-вилка, ВУ – вилка-ушко, УУ – ушко-ушко, КК - гак-гак, ВГ – вилка-гак, ГУ– гак-ушко). Типы включают в себя муфты с открытой штампованной муфтой, открытой сварной муфтой и закрытой сварной муфтой. Варианты исполнения включают в себя вилка-вилка, вилка-ушко, ушко-ушко, гак-гак, вилка-гак и гак-ушко.

Как маркируется крепежная цепь ?

Для каждого отрезка готовой цепи необходимо проставить маркировку, которая должна содержать товарный знак или наименование предприятия-изготовителя, год выпуска (последняя цифра) и месяц изготовления (арабскими цифрами). Место маркировки может быть на крайних звеньях или на металлической бирке, прочно прикрепленной к цепи. Каждый отрезок должен иметь клеймо класса прочности в виде знаков КТ или К8 (калиброванная класса прочности Т(8)). Если отрезок цепи длиной до 2 м, то необходимо проставить одно клеймо посередине цепи. Если же отрезок свыше 2 м, то необходимо проставить по одному клейму вблизи каждого конца цепи, а также одно или более - посередине цепи с шагом не более 10 мм. Способ нанесения маркировки или клейма - давлением или ударом.

Какие правила эксплуатации крепежной цепи ?

Для сохранения размеров цепи, полученных при изготовлении, необходимо поддерживать постоянное натяжение цепи во время работы. Достаточно использовать силу тяжести массы нескольких звеньев. Кроме того, места контактов звеньев следует постоянно смазывать.